世界级高桥这样建造(工匠绝活)

发布时间:2024-11-25 23:15:44 来源: sp20241125

施工团队在进行大体积混凝土浇筑。 贵州桥梁集团供图

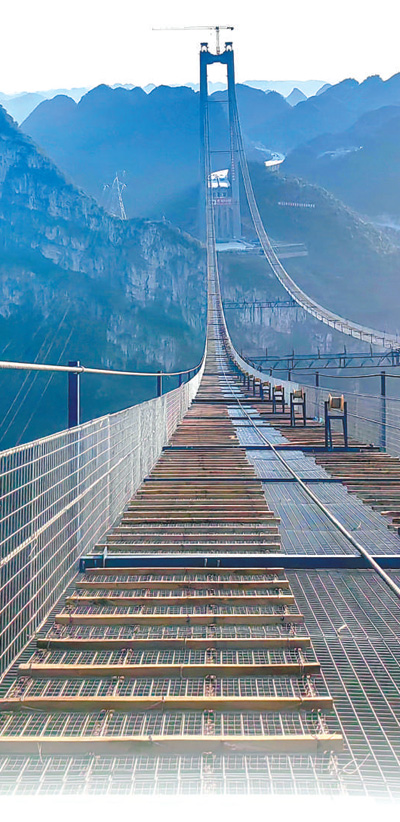

建设中的花江峡谷大桥。 张杰摄

施工人员在安装智慧缆索。 张杰摄

核心阅读

贵州省花江峡谷大桥主桥跨径达1420米,桥面与北盘江的垂直距离达625米,建成后将成为主桥跨径和高度世界第一的山区桥梁。

几年来,项目团队创新工艺,攻克了混凝土浇筑、提高抗风安全性、优化索股架设等一道道难题,用智慧和汗水浇筑起这座世界级高桥。

夏日炎炎,山风阵阵。登上204米高的花江峡谷大桥主塔,脚下的北盘江宛若一条碧绿丝带,在贵州花江大峡谷间蜿蜒前行。由贵州桥梁集团承建的六安8标花江峡谷大桥,是贵州省六枝至安龙高速公路的关键控制性工程。目前,项目团队已完成下部结构、索鞍施工,即将完成主缆架设,大桥建成后,将成为主桥跨径和高度世界第一的山区桥梁。

智能温控,高空泵送,增强耐久性和安全性

山区建高桥,混凝土施工有多重要?花江峡谷大桥混凝土总用量达43.9万立方米。“大体积混凝土浇筑,因为水化热产生内外温差,很容易出现裂缝,影响整体结构的耐久性和安全性。”六安8标一工区负责人李平安说,长、宽、高三个数值中,最小尺寸超过1米,就算大体积混凝土,在花江峡谷大桥,这种情况比比皆是,而最大的大体积混凝土结构——安龙岸锚碇达到16.4万立方米。同时,在浇筑大体积混凝土过程中,内部会释放热量,导致与外部产生温差,温差控制也很重要,一般内外温差不能超过25摄氏度。

难题如何破解?“我们成立攻关小组,自主研发智能温控系统。”李平安介绍,混凝土浇筑前,提前埋设冷却水管和智能芯片,通过手机端或电脑端,可以实时监测浇筑时的内外温差,“我们还建有一冷一热两个水池,内部温度过高,输送冷水降温,反之输送热水。还能根据温度控制水流流速,把控调温速度,如果降温过快,容易造成开裂。”

“像锚碇和主塔体积巨大,需要分层浇筑,要精准把控层与层之间的温差,尽可能让每层达到相近的温度,慢工出细活,才能实现整体稳定。”温控技术员吴仕鹏补充道。

解决了温控问题,如何将混凝土泵送至204米高空?项目团队一度束手无策。

“混凝土标号越高、稠度越大,管道泵送越困难。如果不能一次泵送,会影响混凝土质量和工效。”李平安跟技术团队一起,研究选用管壁加厚的锰钢材质,改良管道连接方式,优化混凝土配比,最终解决了超高混凝土泵送难题。“别说200米,现在可以实现一次泵送到300米高空!”李平安说。

海量运算,创新安装,将风力影响降至最低

早上6点,六安8标工程科负责人欧阳松穿上工装,戴好安全帽,乘坐电梯登上主塔,为架设主缆做准备。尽管身处高空,风声呼啸,他仍然步履稳健。“现在抗风做得好,能走得稳,心里也踏实。”欧阳松说。

花江大峡谷,地处云贵高原向广西丘陵过渡的斜坡地带,山高谷深,在这里建高桥,首先要解决抗风难题。

“要抗风,首先得‘捕风’,要观测风速、风向、风攻角等数据,开展风环境研究。”欧阳松表示,施工前期主要依靠人工观测,后来项目团队跟同济大学合作,采用多普勒激光雷达测风,成本降低、精度提升,还能24小时自动采集传输。

自2022年起,项目团队积累海量数据,并以等比缩放方式建模,开展风洞实验,找到最优的抗风结构形式。

欧阳松说,为了减轻大桥受风力等因素造成的摇摆,他们决定在主桥两侧安装可调节角度的钢材质风翼板,“该不该安装、安装什么形状、怎么安装等等,都通过大数据计算清楚。”

有了海量的峡谷风数据,猫道的抗风安全性也明显提高。大桥施工时,架设在用于承重的主缆之下,平行于主缆的线形临时施工便道,便是猫道。在主缆施工完成之前,它实际上是一座大跨径“铁索桥”,关系到主缆架设精度和施工人员安全。

花江峡谷大桥有两条4米宽的猫道,为增强抗风性能,项目团队选择镀锌钢丝网作为其底板和护栏。“这种钢丝网孔径大,质量轻,强度高,透风性能好。”欧阳松说,两条猫道间还增设了横向通道,形成一个空间网状结构,将风力影响降至最低。

考虑到山区峡谷风速变化快,有着很强的突发性,项目团队还研发了山区峡谷超高索塔竖向移动工厂整体式爬模系统,集模架爬升、峡谷风环境监测、安全监控、防雷避险等集成控制于一体,能实现一人控制所有爬架同步提升,让花江峡谷大桥实现工业化、高精化、智能化建造。

优化索鞍,北斗定位,提高缆索架设精度

时针划过凌晨2点,峡谷风力逐渐稳定,六安8标项目经理吴朝明和同事们开始上岗。他们要把握黄金时间,调整索股。

对于悬索桥而言,几乎所有承重都依靠两根主缆,它从主跨中部向两岸伸展,像臂膀一样将桥梁的荷载重量传递到峡谷两岸的主塔和锚碇上。花江峡谷大桥的两根主缆均由217根索股组成,一根索股43.4吨重,2378米长。在600多米高空逐一精准架设,难度可想而知。

团队尝试采用控制主缆转向的新型索鞍设备。“索鞍相当于是专供悬索绕过两座主塔顶端,用于承受主缆重量、固定主缆的‘基座’。相较于以前的铸焊结构索鞍,新研发的锻焊结构索鞍强度高、重量轻,易吊装。”六安8标机料科科长唐健介绍,铸焊容易出现气孔和裂纹,但团队联合生产企业研发专业焊接机器人,锻焊焊缝实现质量控制,“能更好地让主缆‘骑’在索鞍上,完成转向、支撑以及传递载荷等任务。”

吴朝明说,第一根索股的精确定位非常关键,其余几百根索股都要参考这根基准索股。如何确保基准索股的空间位置达到设计要求?“之前是用两台全站仪分别从不同方向同时对基准索股进行测量、计算,在气温和风速相对稳定的夜间进行调整。”吴朝明说,花江峡谷大桥建设引入北斗系统,直接获取三维绝对位置,还能24小时连续进行动态采样,提高缆索架设的精度。

基准索股架设整整耗时一天,并对同一位置变化情况持续观测一周,直至相对高差稳定在2毫米以内,才陆续架设其他索股。目前,主缆索股架设任务已经过半。

今年6月,在主缆架设过程中,花江峡谷大桥安装了智慧缆索,让主缆有了“神经系统”,能进行“健康监测”。

“共有3条智慧缆索,装有光栅光纤传感装置。通过监测索股受力变化,实时掌握桥梁主体安全情况,及时预警风险隐患,还能为大桥后期维护保养提供较为精准的数据参考。”吴朝明说,智慧缆索还配套除湿系统,确保主缆内部湿度处在合理范围,有效防止锈蚀,延长使用寿命。

从混凝土浇筑看新技术,从抗风安全性看新工艺,从缆索架设看新设备……项目团队正用智慧和汗水,攻克一道道难题,奋力托起这座世界级高桥。

■延伸阅读

花江峡谷大桥有哪些新工艺

花江峡谷大桥全长2890米,2022年1月开工,预计2025年6月建成。考虑到山高谷深,地形险峻,风力、湿度、温度等变化莫测,花江峡谷大桥创新运用多个新工艺,应对复杂环境条件。

采用轻量化锻焊结构索鞍,减少用钢量,降低吊装难度,给出了大跨度悬索桥的建设新方案;采用全方位专业设备进行峡谷风观测,并开展智能数据分析,获取山区桥位风场环境的基本规律,提前进行猫道、缆吊风稳定性专项设计;采用石粉配制混凝土,减少水泥用量,践行绿色环保施工理念;采用物联网传感、数据采集和无线传输,结合北斗数字化平台管控服务,探索大数据建桥新实践……此外,花江峡谷大桥还规划建设服务区,配套建设的桥梁博物馆、200米垂直观光电梯、高空观光餐厅等桥旅融合项目已同步启动,建成后将带动周边区域发展,助力乡村全面振兴。

《 人民日报 》( 2024年07月19日 06 版)

(责编:岳弘彬、牛镛)